编辑点评:机械加工原理与工艺ppt完整版

小编今天给大家带来的是机械加工原理与工艺ppt完整版,另外机械加工工艺基础的ppt小编也已经整理好上传了,有需要的同学们请自取哦

相关内容部分预览

简单易懂的机械加工制造原理

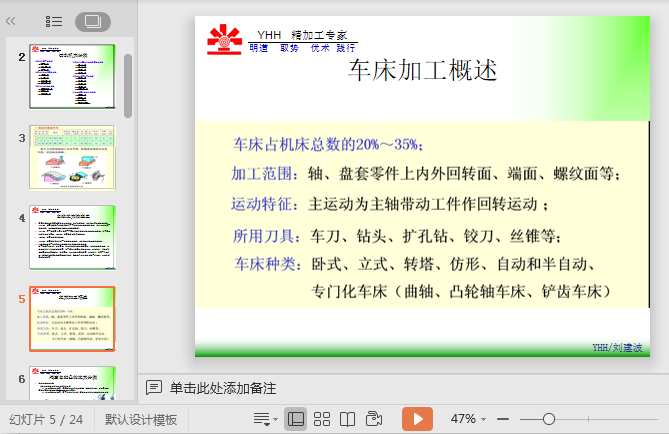

1 车削加工

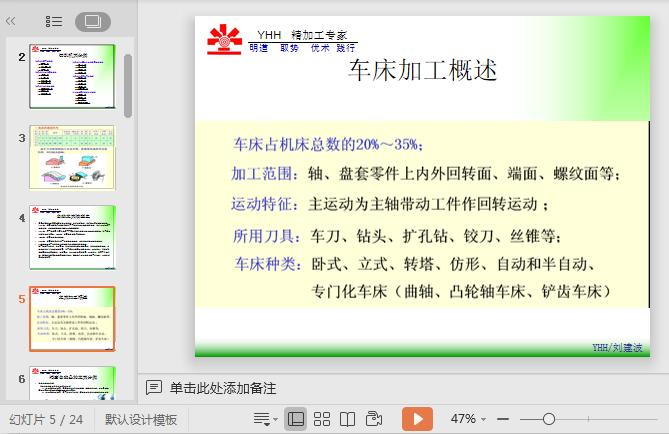

车削是指车床加工是机械加工的一部份。车床加工主要用车刀对旋转的工件进行车削加工。车床主要用于加工轴、盘、套和其他具有回转表面的工件,是机械制造和修配工厂中使用最广的一类机床加工。

车削加工是在车床上利用工件相对于刀具旋转对工件进行切削加工的方法。车削加工的切削能主要由工件而不是刀具提供。车削是最基本、最常见的切削加工方法,在生产中占有十分重要的地位。车削适于加工回转表面,大部分具有回转表面的工件都可以用车削方法加工,如内外圆柱面、内外圆锥面、端面、沟槽、螺纹和回转成形面等,所用刀具主要是车刀。

在各类金属切削机床中,车床是应用最广泛的一类,约占机床总数的50%。车床既可用车刀对工件进行车削加工,又可用钻头、铰刀、丝锥和滚花刀进行钻孔、铰孔、攻螺纹和滚花等操作。

2 铣削加工

铣削是将毛坯固定,用高速旋转的铣刀在毛坯上走刀,切出需要的形状和特征。传统铣削较多地用于铣轮廓和槽等简单外形/特征,数控铣床可以进行复杂外形和特征的加工。

铣刀,是用于铣削加工的、具有一个或多个刀齿的旋转刀具。工作时各刀齿依次间歇地切去工件的余量。铣刀主要用于在铣床上加工平面、台阶、沟槽、成形表面和切断工件等。

铣削加工是一种常见的金属冷加工方式,和车削不同之处在于铣削加工中刀具在主轴驱动下高速旋转,而被加工工件处于相对静止。

3 刨削加工

刨削加工是用刨刀对工件作水平相对直线往复运动的切削加工方法,主要用于零件的外形加工。刨削加工的精度为IT9~IT7,表面粗糙度Ra为6.3~1.6um。

刨削运动构成:工件的往复直线运动为切削主运动,进给运动是刀具的直线间歇运动。由于刨削的主运动中存在返回空程,而且往复运动不可能高速,所以生产率较低。由于刨削的特点,刨削主要用在单件、小批生产中,在维修车间和模具车间应用较多。

刨削主要用来加工平面(包括水平向、垂直面和斜面),也广泛地用于加工直槽,如直角槽、燕尾槽和T形槽等、如果进行适当的调整和增加某些附件,还可以用来加工齿条.齿轮、花键和母线为直线的成形面等。

4 磨削加工

磨削是指用磨料,磨具切除工件上多余材料的加工方法。磨削加工是应用较为广泛的切削加工方法之一。

磨削加工是利用高速旋转的砂轮等磨具加工工件表面的切削加工。磨削用于加工各种工件的内外圆柱面、圆锥面和平面,以及螺纹、齿轮和花键等特殊、复杂的成形表面。由于磨粒的硬度很高,磨具具有自锐性,磨削可以用于加工各种材料,包括淬硬钢、高强度合金钢、硬质合金、玻璃、陶瓷和大理石等高硬度金属和非金属材料。

磨削通常用于半精加工和精加工,精度可达IT8~5甚至更高,表面粗糙度一般磨削为Ra1.25~0.16微米,精密磨削为Ra0.16~0.04微米,超精密磨削为Ra0.04~0.01微米,镜面磨削可达Ra0.01微米以下

5 数控加工中心

数控加工中心是一种功能较全的数控加工机床。它把铣削、镗削、钻削、攻螺纹和切削螺纹等功能集中在一台设备上,使其具有多种工艺手段。

数控加工中心设置有刀库,刀库中存放着不同数量的各种刀具或检具,在加工过程中由程序自动选用和更换。

数控加工中心的综合加工能力较强,工件一次装夹后能完成较多的加工内容,加工精度较高,就中等加工难度的批量工件,其效率是普通设备的5~10倍,特别是它能完成许多普通设备不能完成的加工,对形状较复杂,精度要求高的单件加工或中小批量多品种生产更为适用。

机械工艺技术是做什么的?

机械工艺的基础是首先要承认任何的加工手段,都不是完美的。所有的加工手段制造出来的产品,都有误差。也就是加工精度的概念,精度就是偏离理论尺寸的程度在这个前提下,我们知道不同的加工手段,制造出来的精度是不同的,然后再把经济性稳定性两个概念加上去,就变成了使用一种加工手段,能够持续,稳定,可靠地满足需要的加工精度,这就是机械制造工艺。通常一个机加工艺是由人机料法环5方面组成,考虑的是一个过程的稳定,而不是一时一件的问题。

机加工工艺基础全集面试必考题

1、工件装夹有哪三种方法?

{1.夹具中装夹;2.直接找正装夹;3.划线找正装夹}

2、工艺系统包括哪些内容?

{机床,工件,夹具,刀具}

3、机械加工工艺过程的组成?

{粗加工,半精加工,精加工,超精加工}

请输入图片描述

4、基准如何分类?

{1.设计基准 2.工艺基准:工序,测量,装配,定位:(原有,附加):(粗基准,精基准)}

加工精度包括哪些内容?

{1.尺寸精度 2.形状精度 3.位置精度 }

5、加工过程中出现的原始误差包括哪些内容?

{原理误差·定位误差·调整误差·刀具误差·夹具误差·机床主轴回转误差·机床导轨导向误差·机床传动误差·工艺系统受力变形·工艺系统受热变形·刀具磨损·测量误差·工件残余应力引起的误差·}

6、工艺系统刚度对加工精度的影响(机床变形、工件变形)?

{1.切削力作用点位置变化引起的工件形状误差 2.切削力大小变化引起的加工误差 3.夹紧力和重力引起的加工误差 4.传动力和惯性力对加工精度影响}

请输入图片描述

7、机床导轨的导向误差和主轴回转误差包括哪些内容?

{1.导轨 主要包括导轨引起的刀具与工件在误差敏感方向的相对位移误差 2.主轴 径向圆跳动·轴向圆跳动·倾角摆动}

8、何谓“误差复映”现象?何谓误差复映系数?减少误差复映有哪些措施?

{由于工艺系统误差变形的变化,是毛坯误差部分反映到工件上 措施:增大走刀次数,增大工艺系统刚度,减小进给量,提高毛坯精度}

9、机床传动链传动误差分析?减少传动链传动误差的措施?

{误差分析:即利用传动链末端元件的转角误差Δφ来衡量

措施:1.传动链件数越少,传动链越短,Δφ就越小,则精度越高 2. 传动比i越小,尤其是首末两端传动比小, 3.由于传动件中末端件的误差影响最大,故应使其尽可能精确 4.采用校正装置 }

请输入图片描述

10、加工误差如何分类?哪些误差属于常值误差?哪些误差属于变值系统误差?哪些误差属于随机误差

{系统误差:(常值系统误差 变值系统误差) 随机误差

常值系统误差:加工原理误差,机床,刀具,夹具的制造误差,工艺系统的受力变形等引起的加工误差

变值系统误差:道具的磨损;刀具,夹具,机床等在热平衡前得热变形误差

随机误差:毛坯误差的复印,定位误差,加紧误差,多次调整的误差,残余应力引起的变形误差 }

11.保证和提高加工精度的途径有哪些?

{1.误差预防技术:合理采用先进工艺与设备 直接减少原始误差 转移原始误差 均劣原始误差 均化原始误差

2.误差补偿技术:在线检测 偶件自动配磨 积极控制起决定作用的误差因素}

请输入图片描述

12、加工表面几何形貌包括哪些内容?

{几何粗糙度,表面波纹度,纹理方向,表面缺陷}

13、表面层材料的物理性能和化学性能括哪些内容?

{1.表面层金属的冷作硬化 2.表面层金属的金相组织变形 3.表面层金属的残余应力}

14、试分析影响切削加工表面粗糙度的因素?

{粗糙值由:切削残余面积的高度 主要因素:刀尖圆弧半径 主偏角 副偏角 进给量 次要因素:切削速度增大 适当选择切削液 适当增大刀具的前角 提高刀具的刃磨质量 }CNC好机友群聊:191937559

请输入图片描述

15、试分析影响磨削加工表面粗糙度的因素?

{1.几何因素:磨削用量对表面粗糙度的影响 2.砂轮粒度和砂轮修整对表面粗糙度的影响 2.物理因素的影响:表面层金属的塑性变形:磨削用量 砂轮的选择}

16、试分析影响切削加工表面冷作硬化的因素?

{切削用量的影响 刀具几何形状的影响 加工材料性能的影响}

17、何谓磨削回火烧伤?何谓磨削淬火烧伤?何谓磨削退火烧伤?

{回火:如果磨削区的温度未超过淬火钢的相变温度,但已超过马氏体的转变温度,工件表面金属的马氏体将转化为硬度较低的回火组织 淬火:如果磨削区的温度超过了相变温度,

再加上冷却液的冷却作用,表面金属会出现二次淬火马氏体组织,硬度比原来的马氏体高 ;在他的下层,因冷却较慢出现了硬度比原来的回火马氏体低的回火组织 退火:如果磨削区的温度超过了相变温度 而磨削过程有没有冷却液,表面金属将出现退火组织,表面金属的硬度将会急剧下降}

18、机械加工振动的防治

{消除或减弱产生机械加工震动的条件;改善工艺系统的动态特性 提高工艺系统的稳定性 采用各种消振减振装置}

19、简要叙述机械加工工艺过程卡、工艺卡、工序卡的主要区别及应用场合。

{工艺过程卡:采用普通加工方法的单件小批生产 机械加工工艺卡:中批生产 工序卡:大批大量生产类型要求有严密,细致的组织工作}

请输入图片描述

*20、粗基准选择原则?精基准选择原则?

{粗基准:1.保证相互位置要求的原则;2.保证加工表面加工余量合理分配的原则;3.便于工件装夹的原则;4.粗基准一般不得重复使用的原则 精基准:1.基准重合原则;2.统一基准原则;3.互为基准原则;4.自为基准原则;5.便于装夹原则 }

21、工艺顺序按排有哪些原则?

{ 1.先加工基准面,再加工其他表面;2.一半情况下,先加工表面,后加工孔;3.先加工主要表面,后加工次要表面;4.先安排粗加工工序,后安排精加工工序 }

22、如何划分加工阶段?划分加工阶段有哪些好处?

{ 加工阶段划分:1.粗加工阶段·半精加工阶段·精加工阶段·精密光整加工阶段 可以保证有充足的时间消除热变形和消除粗加工产生的残余应力,使后续加工精度提高。另外,在粗加工阶段发现毛坯有缺陷时就不必进行下一加工阶段的加工,避免浪费。此外还可以合理的使用设备,低精度机床用于粗加工精密机床专门用于精加工,以保持精密机床的精度水平;合理的安排人力资源,高技术工人专门从事精密超精密加工,这对保证产品质量,提高工艺水平来说都是十分重要的。}

23、影响工序余量因素有哪些?

{1.上工序的尺寸公差Ta;2.上工序产生的表面粗糙度Ry和表面缺陷度深层Ha;3.上工序留下的空间误差}

24、工时定额的组成包括哪些内容?

{T定额=T单件时间+t准终时间/n件数}

请输入图片描述

25、提高生产率的工艺途径有哪些

{1.缩短基本时间;2.减少辅助时间与基本时间重叠;3.减少布置工作地时间;4.减少准备与终结时间}

26、装配工艺规程主要的内容有哪些?

{1.分析产品图样,划分装配单元,确定装配方法;2.拟定装配顺序,划分装配工序;3.计算装配时间定额;4.确定各工序装配技术要求,质量检查方法和检查工具;5.确定装配零部件的输送方式及所需要的设备和工具;6.选择和设计装配过程中所需的工具,夹具和专用设备}

27、机器结构的装配工艺性应考虑哪些内容?

{1.机器结构应能分成独立的装配单元;2.减少装配时的修配和机械加工;3.机器结构应便于装配和拆卸}

28、装配精度一般包括哪些内容?

{1.相互位置精度;2.相互运动精度;3.相互配合精度}

29、查找装配尺寸链应注意哪些问题?

{1.装配尺寸链应进行必要的简化;2.装配尺寸链组成的“一件一环”;3.装配尺寸链的“方向性”在同一装配结构中,在不同位置方向都有装配精度的要求时,应按不同方向监理装配尺寸链}

30、保证装配精度的方法有哪些?各种方法的应用如何?

{1.互换法;2.选择法;3.修配法;4.调整法}

31、机床夹具的组成及功用?

{机床夹具是在机床上装夹工件的一种装置.其作用是使工件相对于机床和刀具有一个正确位置.并在加工过程中保持这个位置不变。.组成部分有:1.定位元件或装置.2.刀具导向元件或装置.3.夹紧元件或装置.4.联接元件5.夹具体6.其它元件或装置..

主要功能1.保证加工质量2.提高生产效率.3.扩大机床工艺范围4.减轻工人劳动强度保证生产安全.}

请输入图片描述

32、按夹具使用范围,机床夹具如何分类?

{1.通用夹具2.专用夹具3.可调整夹具和成组夹具4.组合夹具和随机夹具}

33、工件以平面定位,常用的定位元件有哪些?并分析消除自由度情况。

{工件以平面定位.常用的定位元件有1.固定支承2.可调支承3.自位支承4.辅助支承}

34、工件以圆柱孔定位,常用的定位元件有哪些?并分析消除自由度情况。

{工件以圆柱孔定位. .常用的定位元件有1心轴2.定位销}

35、工件以外圆表面定位,常用定位元件有哪些?并分析消除自由度情况。

{工件以外圆表面表面定位. .常用的定位元件有V形块}

36、工件以“一面两销”定位,如何设计两销?

{1.确定两销中心距尺寸及公差2.确定圆柱销直径及其公差3.确定菱形销宽度直径及其公差.}

37、定位误差包括哪两方面?计算定位误差的方法有哪些?

{定位误差两方面.1.由于工件定位表面或夹具上的定位元件制作不准确引起的定位误差称为基准位置误差.2.由于工件的工序基准与定位基准不重合引起的定位误差叫基准不重合误差}

38、对工件夹紧装置设计的基本要求。

{1.在夹紧过程中应能保持工件定位时所获得的正确位置. 2.夹紧力大小适当,夹紧机构应能保证在加工过程中工件不产生松动或振动,同时又要避免工件产生不适当的变形和表面损伤,夹紧机构一般应有自锁作用

3.夹紧装置应操作方便,省力,安全。 4.夹紧装置的复杂程度和自动化程度应与生产批量和生产方式相适应。结构设计应力求简单,紧凑并尽量采用标准化元件}

39、夹紧力确定的三要素?夹紧力方向和作用点选择分别有哪些原则?

40、常用的夹紧机构有哪些?重点分析掌握斜楔夹紧机构。

{1、斜楔夹紧结构 2、螺旋夹紧结构 3、偏心夹紧结构 4、铰链夹紧结构 5、定心夹紧结构 6、联动夹紧结构}

41、根据钻模结构特点如何分类?按钻套的结构特点如何分类?按钻模板与夹具体联接方式分为哪几类?

蓝色国潮风女神节PPT模板

蓝色国潮风女神节PPT模板 2021中央经济工作会议ppt+原文通稿

2021中央经济工作会议ppt+原文通稿 清新风年终总结工作汇报PPT模板

清新风年终总结工作汇报PPT模板 2020唯美星空背景年终总结ppt模板

2020唯美星空背景年终总结ppt模板 中国风工作汇报总结PPT模板通用版5套整合版

中国风工作汇报总结PPT模板通用版5套整合版 动态精美简约中国风工作总结计划ppt模板合集

动态精美简约中国风工作总结计划ppt模板合集 C语言选择结构程序设计ppt课件

C语言选择结构程序设计ppt课件 简约时尚圣诞节活动策划PPT模板

简约时尚圣诞节活动策划PPT模板 人教版二年级上册《曹冲称象》ppt课件

人教版二年级上册《曹冲称象》ppt课件 protel99se基础教程ppt课件

protel99se基础教程ppt课件

世界最全的曼陀罗卡ppt训练课件完整版

世界最全的曼陀罗卡ppt训练课件完整版 思维导图记忆单词速记单词初中1600词ppt免费版

思维导图记忆单词速记单词初中1600词ppt免费版 小学一年级数学上册解决问题ppt课件42页完整版

小学一年级数学上册解决问题ppt课件42页完整版 平语近人习近平总书记用典党政通用PPT模板完整版

平语近人习近平总书记用典党政通用PPT模板完整版 向天歌ppt字体使用手册ppt免费版

向天歌ppt字体使用手册ppt免费版 向天歌ppt设计手册ppt免费版完整版

向天歌ppt设计手册ppt免费版完整版 党建党课十九届五中全会学习ppt模板免费版41页完整版

党建党课十九届五中全会学习ppt模板免费版41页完整版 关于加强和改进新时代师德师风建设的意见ppt免费版32页完整版

关于加强和改进新时代师德师风建设的意见ppt免费版32页完整版 国家宪法日暨全国法制宣传日ppt模板免费版

国家宪法日暨全国法制宣传日ppt模板免费版 红色党建国家宪法日宣传教育培训课件PPT模板免费版20页高清版

红色党建国家宪法日宣传教育培训课件PPT模板免费版20页高清版 红色大气党课党建十九届五中全会解读PPT模板免费版完整版

红色大气党课党建十九届五中全会解读PPT模板免费版完整版 青少年小学生法制教育ppt课件免费版共4版

青少年小学生法制教育ppt课件免费版共4版 廉洁好家风ppt模板大气红包免费版完整版

廉洁好家风ppt模板大气红包免费版完整版 红包厉行节约反对浪费ppt模板免费版高清版

红包厉行节约反对浪费ppt模板免费版高清版 喜看稻菽千重浪ppt教案免费版新版共三套

喜看稻菽千重浪ppt教案免费版新版共三套 超导材料ppt课件免费版高清完整版

超导材料ppt课件免费版高清完整版 大小: 35.8M

大小: 35.8M

党课PPT课件模板

党课PPT课件模板 高中生物必修一ppt课件全套

高中生物必修一ppt课件全套 营销策划

营销策划 商务办公PPT

商务办公PPT 工作总结

工作总结 幼儿园大班拼音课件ppt

幼儿园大班拼音课件ppt

细胞的物质输入和输出PPT

细胞的物质输入和输出PPT

细胞的生命历程教学ppt课件

细胞的生命历程教学ppt课件

高中生物细胞的基本结构ppt课件

高中生物细胞的基本结构ppt课件

热门评论

最新评论